Bierherstellung bei der Flötzinger Brauerei.

Das Reinheitsgebot

Am 23. April 1516, dem Georgitag, erließen die bayerischen Herzöge Wilhelm IV. und Ludwig X. das Reinheitsgebot für Bier. Es legt fest, dass Bier nur aus Wasser, Malz und Hopfen gebraut werden darf. Das Reinheitsgebot dient dem Schutz der Biertrinker und ist bis heute unverändert gültig. Das Reinheitsgebot ist somit die älteste gültige lebensmittelrechtliche Vorschrift der Welt.

Wasser - der "Körper" des Bieres

Bier besteht zu mehr als 90 % aus Wasser. Die Qualität des Wassers ist daher von entscheidender Bedeutung für die Güte des Bieres. Neben der absoluten Reinheit des Wassers kommt es auf die Zusammensetzung der Mineralsalze an, die den Biertyp prägen und den Charakter des Bieres bestimmen.

Malz - die "Seele" des Bieres

Das Malz gibt dem Bier die Geschmacksfülle, die Farbe und schließlich auch die Grundlage für den Alkohol und die Kohlensäure. Untergärige Biere wie etwa Helles, Export oder Pils werden ausschließlich aus Gerstenmalz hergestellt. Weißbiere werden mit Gerstenmalz und mit mindestens 50 Prozent Anteil Weizenmalz eingebraut.

Hopfen - die "Würze" des Bieres

Mit der Hallertau hat Bayern das größte Hopfenanbaugebiet der Welt. Das "grüne Gold", so nennen die Brauer den Hopfen ist für die Bierbereitung unverzichtbar. Der Hopfen verleiht dem Bier seine edle Bittere, stabilisiert den Schaum und gibt die typische Hopfenblume also den Duft. Neuste Forschungen zeigen sogar, dass bestimmte Polyphenole aus dem Hopfen sehr gesundheitsfördernde Wirkungen zeigen.

"Da braut sich was zusammen"

... dieser Spruch weist meist auf nichts Gutes hin. Ganz anders aber in diesem Fall, denn hier im Sudhaus wird gerade ein neuer Sud eingebraut und Sie können ihn verfolgen bis ins Glas.

Der Brauprozeß beginnt...

...mit der Schrotung des Malzes und dem Mischen mit Wasser. Etwa 170 Gramm Malz verwendet der Brauer für einen Liter Bier. Für unseren Sud werden 3000 kg Malz vermahlen. Die Jahrhunderte alte Tradition des Bierbrauens zeigt sich auch heute noch in der Sprache der Brauer. So nennt der Brauer das Mischen des Schrotes mit Wasser "maischen". Die Mischung aus Malzschrot und Wasser heißt "Maische" und der Tank den Sie auf dem Bild sehen ist der "Maischbottich". Ein großes Rührwerk sorgt dafür, dass die Maische nicht verklumpt Die Mischung der verschiedenen hellen und dunklen Malzsorten sind gut gehütete Geheimnisse und entscheiden über den Geschmack, die Stärke und den Charakter des Bieres.

Die Steuerung des Brauprozesses

Die Maische wird nun von 50 Grad auf 78 Grad Celsius erhitzt. Dies geschieht sehr langsam mit einigen Temperaturrasten. Die wichtigste Rast ist die sogenannte Maltoserast bei 63 Grad Celsius. Der Ablauf wird genau gesteuert und überwacht. Während des Maischvorganges werden alle wertvollen Bestandteile aus dem Malz gelöst und für den weiteren Brauprozeß verwertbar gemacht. Neben dem Malzzucker sind dies Eiweißabbauprodukte, Polyphenole und Mineralstoffe.

Der Abläuterprozeß

Noch sind in der Maische feste und flüsige Bestandteile gemischt. Im Läuterbottich trennt der Brauer die flüssige Würze vom festen Treber. Als Treber bezeichnet man alle unlöslichlichen Malzbestandteile. Im weiteren Brauprozeß gibt es keine weitere Verwendung für den Treber. Er stellt aber sehr wertvolles eiweißreiches Viehfutter dar, das die Bauern sehr schätzen. Im Bild zu sehen ist der Blick in den Läuterbottich mit seinem sich drehenden Hackwerk.

Die Kochung der Würze

Der Blick in die Sudpfanne zeigt, dass sich hier einiges bewegt. Die Intensität der Kochung ist sehr wichtig für das Aroma des fertigen Bieres. Denn hier werden unerwünschte Aromen ausgetrieben und erwünschte Geschmacksträger gebildet. Des weiteren wird überschüssiges Eiweiß ausgeschieden und die richtige Stammwürze eingestellt. Während des Kochens gibt der Biersieder die dritte Brauzutat, den Hopfen zum Sud. Die Menge und Mischung ist entscheident für den Biertyp. Aber leider bleibt dies das Geheimnis unseres Braumeisters.

Die Stammwürzemessung

Der Biersieder kontrolliert die Stammwürze mit Hilfe einer Spindel. Je nach Stammwürze entscheidet er dann wie lange die Kochung der Würze noch dauert. Alle Biersorten werden maßgeblich durch ihren jeweiligen Stammwürzgehalt bestimmt. Die Stammwürze ist die Summe aller aus dem Malz gelösten Inhaltstoffe. Neben dem Malzzucker sind dies höhere Kohlenhydrate, Proteine, Polyphenole, Mineralstoffe und Vitamine. Etwa 80 Prozent der Stammwürze nimmt der Malzzucker ein, der später von der Hefe vollständig zu Alkohol und Kohlensäure vergoren wird.

Jetzt wird`s kalt

Nachdem die Würze eine Stunde gekocht hat wird sie jetzt auf etwa 6 Grad Celsius abgekühlt.

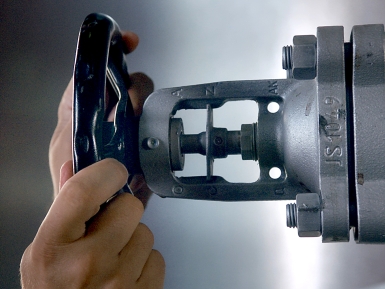

19000 Liter Würze laufen in den Gärkeller

Der Brauer stellt nun die Leitung um, damit die kalte Würze in den Gärkeller gepumt werden kann. Durch Zugabe von Reinzuchthefe wird im Gärkeller die alkoholische Gärung ausgelöst. Aus dem Malzzucker entsteht der Alkohol und die Kohlensäure. Neben dem Alkohol werden aber noch eine große Anzahl anderer so genannter Gärungsnebenprodukte gebildet. Über 400 verschiedene wurden bis heute entdeckt. Sie geben dem fertigen Bier erst seinen typische Geschmack und Geruch.

Wie verläuft die Gärung?

Mit geschultem Blick kontrolliert der Brauer die Entwicklung der Gärung. Genaue Steuerung der Temperatur und tägliche Kontrolle der Extraktabnahme geben Auskunft über die einzelnen Gärstadien der 19 Gärtanks. Etwa eine Woche braucht die Hefe um den gesamten Malzzucker in Alkohol und Kohlensäure umzuwandeln. Am Ende der Gärung hat sich die Würze zum so genannten "Jungbier" entwickelt.

In der Ruhe liegt die Kraft

Die Qualität eines Bieres hängt viel von der Reifung und Lagerung ab. Jedem Sud muß mehrere Wochen Zeit gegeben werden um richtig zu reifen.

Kalt und still...

... lagert das Bier in den insgesamt über 100 Tanks in den alten Gewölbekellern. Nur ganz langsam reift es durch den Stoffwechsel der Hefe. Wichtige Geschmacksträger werden gebildet und unerwünschte Aromen langsam umgewandelt. Diese faszinierende Veredlung des Bieres führt die Hefe ganz alleine durch. Der Brauer muß der Hefe nur genügend Zeit dafür geben.

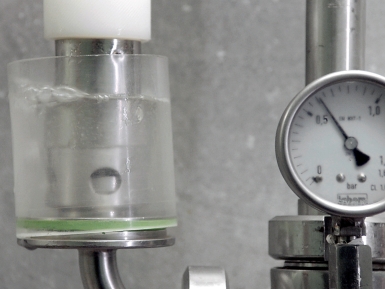

Nur ein leises Blubbern...

...ist zu hören, wenn man durch die Keller geht. Diese aufsteigenden Blasen sind Kohlensäure, die von der Hefe gebildet wird. Über ein Ventil wird genau eingestellt wieviel Kohlensäure aus dem Tank entweicht und wieviel im Tank verbleibt. Diesen Vorgang nennt der Brauer "Spundung". Auch hierbei gilt: je langsamer es abläuft umso besser ist es für das Bier. Denn langsam eingebundene Kohlensäure produziert einen feinporigen und sahnigen Schaum, den der Bierliebhaber so sehr schätzt.

Die Geheimnisse des Weißbieres...

...jeder kennt das Weißbier; aber wollten Sie nicht immer schon mal wissen was "obergärig" bedeutet? Oder vielleicht den Unterschied zwischen Weißbier und Weizenbier erfahren? Dann sind Sie hier genau richtig.

Das besondere Aroma des Weißbieres

Für den Sud verwendet der Brauer eine Malzmischung mit mindestens 50 Prozent Weizenmalzanteil. Oft sagt man daher zu Weißbier auch Weizenbier. Der Weizen bringt das typische Aroma in den Sud, das dem Bier seine ganz eigene Note gibt. Neben der anderen Malzmischung arbeitet der Brauer mit einer speziellen Weißbierhefe, die der Kenner an Ihrem ganz besonderen Aroma erkennt. Die kräftige Malznote wird getragen von einer Leichtigkeit, wie sie nur beim Weißbier auftritt. Der etwas höhere Gehalt an Kohlensäure unterstreicht diese spritzige Leichtigkeit. Das Weißbier ist daher ein vielseitiger Essensbegleiter, weil es sich sowohl mit leichter, als auch mit kräftiger Küche kombinieren lässt.

Die "obergärige" Gärung

Die Hefe für die Weißbierherstellung unterscheidet sich deutlich von der üblichen Brauereihefe: Sie steigt während der Gärung nach oben und heißt daher auch "obergärige Hefe". Der Brauer erntet die Weißbierhefe von oben und gibt sie zum nächsten Sud.

Die Flaschengärung

Eine Besonderheit des Flötzinger Weißbieres liegt sicherlich in seiner Flaschengärung. Ähnlich wie bei der Champagnerherstellung wird eine zweite Gärung in der Flasche durchgeführt. Diese Arbeitsweise ist zwar wesentlich aufwändiger als die üblichen Tankgärmethode, jedoch entfaltet sich das feine Hefearoma erst richtig während der Flaschengärung. Die Kohlensäure wird während dieser Phase optimal eingebunden und gibt dem Bier seine typische Frische. Der Verlauf der Flaschengärung wird vom Brauer ständig überprüft. Erst muß der ganze Extrakt vergoren und die so wichtige Kohlensäure eingebunden sein, ehe die Flaschen für den Verkauf freigegeben werden.

Mehrweg - die ökologisch sinnvollere Alternative

Das Mehrwegsystem gehört zur Grundeinstellung der Flötzinger Brauerei, da dieses System allen anders lautenden Stimmen zum Trotz die ökologisch beste Lösung darstellt.

Knapp 8 Flaschen in der Sekunde...

..oder 28000 Flaschen in der Stunde. Das Ist die Leistung der Flaschenfüllerei der Flötzinger Brauerei. Angefangen bei den leeren Kästen auf der Palette über die Flaschenreinigung, die Abfüllung, die Etikettierung bis hin zur Palettesierung muß alles optimal aufeinander abgestimmt sein und harmonieren.

Die Flaschenwaschmaschine

Sie sehen, wie die leeren Flaschen unten in die Reinigungsmaschine einlaufen. Hier durchlaufen die Flaschen Tauchbäder mit 83 grädiger Lauge und diverse Ausspritzstationen. Etwa 12 Minuten dauert die Reinigung und Etikettenaustragung ehe die gereinigten Flaschen auf das obere Band laufen.

Von der leeren zur vollen Flasche

Betrachtet man die Abfüllanlage und Etikettierung bei voller Geschwindigkeit, sind die einzelnen Schritte kaum nachvollziebar. Trotz der Geschwindigkeit wird jede einzelne Flasche exakt gleichmäßig mit Kohlensäure vorgespannt, gefüllt, entspannt, verkorkt, etikettiert und mit dem Mindesthalbarkeitsdatum versehen.

Ab in die Kästen

Die abgefüllten und etikettierten Flaschen werden von Greifern aufgenommen und in die Kästen plaziert. In einem Arbeitschritt werden somit 96 Flaschen verpackt. Wärend der Reinigung, Abfüllung und Etikettierung der Flaschen wurden auch die leeren Kästen vollautomatisch gewaschen und auf Bändern zum Einpacker transportiert.

Frisch gezapftes Faßbier - der besondere Genuß

Ein frisch gezapftes Pils an der Bar, ein Helles im Biergarten frisch vom Hahn, ein kühles Weißbier im Schatten....

Alle 55 Sekunden ein Fass

Über ein Transportband werden die Fässer von Station zu Station befördert. Auf jeder Station läuft ein anderer Arbeitsgang ab. So werden die Fässer restentleert, gereinigt, gedämpft, vorgespannt und schießlich gefüllt. Jede Schritt dauert 55 Sekunden. Somit können pro Stunde etwa 60 Fässer gefüllt werden.